呆滞库存(Slow moving)产生原因分析和预防措施

什么是呆滞库存?

指的是在企业生产活动过程中,周转速度较慢的库存,也被叫做Slow moving。这些库存可以是原材料、在制品和成品。

对于周转速度较慢的定义上就是见仁见智了,在不同的行业、企业里有着各自的标准,有些公司把可使用量超过半年的定义为呆滞品。

一般来说,某种物料的可供使用消耗日期超过一年,就可以认定为Slow moving。

关于使用日期的选择,有些企业采用过去的历史销售数据,这是向后看,有些企业采用实订单+预测的数据,这是向前看。

具体用哪个数据,需要企业结合实际情况自行判断,也有企业取两种数据的平均值作为依据。

需要注意的是,呆滞库存不是死库存,虽然库存周转率比正常的物料要低,但是依然是有客户订单或生产订单的需求的。

死库存是指彻底没有需求的物料,比如说生命周期终结的产品,或是升级迭代后淘汰的老版本零件,这些是真的没有任何用途的物料,放在仓库里,无法用于生产装配或是销售出去,只能报废处理掉。

计算物料的周转速度,我们可以用Day inventory On Hand (DOH),就是某个物料可供消耗使用的库存有多少天。

DOH指标反映的是所有原材料、在制品和成品,根据客户的平均需求,可以使用的天数。

对于原材料和在制品,需要根据MPS(主生产计划)和MRP(物料需求计划)的计算结果来进行换算。

成品计算过程就比较简单,把成品库存总数除以客户需求量即可。

DOH是使用客户平均需求和现有实际的库存数量来进行的计算,比较适用于客户需求波动较小的场景,如果需求波动很大,或者是新开发的产品,就不太适合用DOH公式来进行分析了。

DOH计算公式

DOH =(所有在库和在途品库存) / (Σ 需求数量 / 汇总时间)

关键点:

1. 如果在途品库存所有权也是企业的,那么记得要把在途品也计算在内。

2. 如果需求数量是统计一年的,那么就要除以全年的工作日,来计算出每天的平均需求量。

3. 对于客户需求,一般是由实订单(Firm order)加上预测信息来计算平均需求。汇总数量时间长度至少要在半年以上,这样可以对客户需求有比较准确的把握。半年的时长,是MPS主计划制定的标准,也是S&OP计划最低的时间要求。

4. 对于是相关需求(Dependent demand)的原材料和在制品,需要根据MPS/MRP的运行结果来作为平均需求。

相关需求是指与其他需求有内在相关性的需求,也被称为非独立需求。相关需求是根据BOM计算出来的,而不是预测的结果。

在上图中,汽车的购买者是最终的消费者,所以是独立需求。轮毂如果是给整车厂客户供货,比如供应给上海通用,轮毂就是相关需求。

如果是在后市场渠道销售的,轮毂就是独立需求。也就说,某些产品既可以是独立需求,又可以是相关需求。铝合金肯定是相关需求了,没有哪个终端消费者会向企业购买铝合金原料的。

二

呆滞库存是怎么产生的?

库存品是用来消耗的,一旦某个物料成为了呆滞库存,比正常品需要更多的时间来完成库存周转,就说明物料的消耗速度变得慢了,产生了“代谢变慢”的情况。

让我们用人体来举个例子,一个普通办公室白领男性,每天会消耗大约2400 kcal热量,如果他每天摄入食物的热量大于2400 kcal,多余的热量就会转换成脂肪储存起来。

因为热量摄入和消耗的不均衡产生了脂肪,同样也是因为生产或采购了过量的物料,无法及时消耗掉,而产生了呆滞库存。

总而言之,呆滞库存就是因为生产了过多的在制品和成品,采购了过多的原材料,或者是客户需求减少等原因造成的。

如果某个生产环节是瓶颈,那么在这个工位之前,很有可能会堆积过量的在制品。如果某个原材料的MOQ最小起订量可以供一年的消耗,那么一旦入库以后,也会成为呆滞品。

有一类物料不在考虑之内,那就是新品New product。这种物料是全新引入市场的,此前从未在企业里有任何的销售数据,因此很难计算出平均需求量和可使用天数。

新品即使消耗的速度很慢,在一定时间以内,不能被认定为是呆滞库存。短期内的销量低迷,接下来有可能成为爆款,因此不能把新品列入呆滞品计算范畴内。

三

如何预防呆滞品产生?

最简单的方法就是,当看到仓库里某个原材料库存已经过量了,那就通知物料计划停止下订单!

如何设定这个量?需要根据供应商的交货提前期Lead time和安全库存Safety stock来进行判断,需要根据具体情况在系统里设定物料的参数。

货架上有红色标签的都是呆滞库存,把过量物料隔离出来,贴上醒目的标签,提醒物料计划停止采购。

当然我们还是要依靠事先预防的方法,通过流程来控制物料。想要杜绝呆滞品,就需要保持供应和需求的平衡,就像是想要保持好身材,每天摄入和消耗热量必须均衡是一样的道理。

通过识别和测量在供需之间的差距,使用各种市场、调价、或其他方式,来解决供需间的不平衡问题。

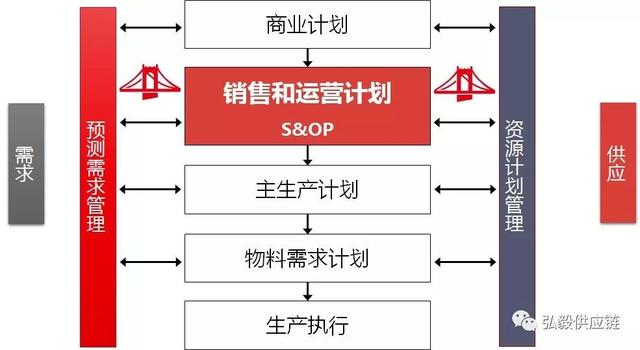

在供应链管理中,供需平衡是通过流程来实现的,其中最主要的就是通过S&OP或产销平衡来实现。

有些呆滞品是由于系统数据错误造成的,比如物料的采购数量MOQ、包装数量、交货期、安全库存参数之类的数值错误,甚至是一些物料计划员的手工输入错误,都会导致购买了额外数量的物料,最终成为了呆滞库存。

有了流程,接下来就要设定考核的指标,比如说就是前文中提到的DOH,可以计算出每一种物料的库存天数。

如何来提取出所需要的数据进行计算?

有些是可以直接从ERP系统定制报表来提取,比如SAP报表可以实现这个功能。

如果ERP系统没有这项功能,只能手动从ERP系统的后台数据库提取数据,在Excel表格中进行数据分析。

如果企业连ERP系统都没有该怎么分析?至少需要有库存的数据和平均需求使量,也是在Excel表格中进行分析计算,操作步骤上需要更多的手工操作。

做呆滞品库分析的人需要具备哪些能力和经验?

1.数据分析能力

需要知道从哪些地方可以获取到相关数据,计算的基本逻辑,分析数据的能力。

2.预测管理

需要懂得S&OP和需求预测流程。

3.库存管理

需要理解库存的基本原理,各种库存产生的根本原因。

4.供应链表现评估

能够设定物料考核目标,制作分析报告。

呆滞品占据了企业大量的流动资金,如果不加以预防,公司资金的流动性就会变差。积极主动预防,时刻回顾检查,制定改善行动,优化库存结构。这样才能有效地让呆滞品快速地周转起来,疏通企业的“血管”,提高供应链健康指标。