工业价值链走向工业4.0时代

背景

工业数字价值链是通过互操作性,将各环节数字工业要素进行整合与串联的数字化链条,是提升传统工业价值链效率的最佳途径,而顶层标准体系的筛选与设计则是确保工业4.0互操作体系的核心内容。

标准化之所以在德国倍受重视,原因在于它是构建大规模分工协同体系的必备条件:以工业生产为例,现代化工业文明建立在以供应链为表现形式的分工协同体系之上,而产品的模块化与标准化,则是确保供应链各环节顺畅运转的前提;与上述逻辑相似,当以工业数字要素为核心的分工协同体系发展到一定规模时,数字化工业文明也会随之产生。

在过去几十年间,工业软件在工业数字化方面已经占据举足轻重的作用;而在即将到来的工业4.0时代,工业软件则被德国视为支撑工业数字化分工体系、构建数字化工业文明的主角。这是一个漫长的进化过程。

工业2.0时代的工业要素与价值链

工业要素泛指工业企业(离散/流程/混合/能源/基础设施)在设计、生产、经营与服务阶段的典型企业活动;这些要素在工业2.0阶段甚至于更早阶段就已经出现,并随着技术的进步,逐步演化到工业3.0,以及即将到来的工业4.0阶段。

工业设计是工业生产的起点,其中涉及到产品设计与生产工艺设计两个阶段;在工业2.0时代,设计主要以图纸形式体现:

☆以机械生产为例,设计者首先需要在图纸中完成产品的规格描述(如产品结构,组装关系,材料等),随后工艺工程师会根据规格,在工艺图纸中描绘出产品加工的方法与过程(如机加工工艺,产线布局,运输节拍,控制电路等);

☆电力发电(如核电)行业同样遵循上述流程,首先科研人员需要对发电过程中的核心机理与关键参数进行规划(如铀浓度/预期输出功率等),随后行业专家会根据工程指标,在图纸中描绘出发电机组的内部结构(如碳棒间距,中水密度,控制电路等)。

工业生产是生产单位在接收到设计图纸与生产计划之后,进行具体实施与执行的阶段;在工业2.0时代,生产方式主要以人工+机械+电子电路为代表:

☆以离散行业(如造车)为例,工人通过使用生产工具(如机床、起重机、扳手等),完成部件的加工与组装,而电子电路可用于控制运输线,将部件运输到各个工位;

☆电力行业的发电系统主要依赖传统的仪器仪表与简单的电路控制系统,电厂操作员通过观察仪器仪表,对电厂的工况进行诊断,而锅炉的液位控制则由电路进行自动调节(根据温度、压力等参数对阀门和泵进行控制)。

工业企业的经营涉及到生产计划、供应链、管理、市场等一系列复杂业务流程,同时这些流程与企业的设计、研发、生产彼此关联;在工业2.0时代,企业经营的规章与流程的运转主要依赖于各种纸质化的审批、订单、票据、报表:

☆以生产物流为例,工人需要定期对库存进行盘点,并向企业提出纸质物料需求清单,采购部门在汇总各工厂的需求后,会形成纸质的采购清单发送给供应商;之后,供应商会根据采购清单进行生产;

☆工厂的运维同样需要经历一系列审批流程,从工业现场的维修票据,到企业级的维修工单,再到维修部门的任务单,均需要完成各种冗长的纸质流程。

工业企业在设计/生产/经营过程中存在着诸多联动与协同关系,由这些活动所构成的链条被称为价值链,下图对企业价值链的部分协同关系进行了枚举:

☆价值链普遍存在于各个企业活动环节的内部:在设计环节,协同主要以设计部门的图纸互换为具体体现形式;在生产环节,协同的具体体现形式包括工人间的动作协同,以及由运输线所驱动的上下游工位协同;在企业管理过程中,各种纸质的审批、票据、订单是组织与串联企业各经营活动的具体体现形式;

☆产品的生命周期始于产品的设计,再经过工艺设计与生产环节,并最终形成可交付的产品,这一过程构成了以产品为核心的生命周期价值链:工艺设计活动依赖于产品设计部门所提供的产品规格,作为设计依据;工业生产环境的搭建,需要以工艺设计图纸为参考;而产品的组装工作,则必须围绕产品的设计图纸而开展;产品在生产完成之后,还需要附上产品设计阶段所提供的使用手册,以及生产阶段所产生的测试报告;

☆企业经营层负责对研发/生产/产品等资源进行统一管理与调度,这一活动构成了以企业经营管理为核心的运营价值链,这其中包括:产品与工艺设计阶段的计划协同与绩效管理,生产阶段的生产计划协同与供应链管理,以及产品服务阶段的产品销售与产品管理。

☆跨企业的价值链主要体现在企业间生产要素的联动,例如企业联合研发期间的图纸互换,企业经营与生产过程中的供应链联动等。

通过历史回顾不难发现,即使在工业2.0时代,其核心要素与现代工业与制造业相比,并未出现本质的区别;但由于技术手段有限,那个时代的设计主要靠图纸及大量的人工计算,生产则主要采用人工+简单控制电路等手段,而价值链的串联与信息互换,主要以纸质媒介作为信息载体,并通过电报、传真、电话等传统方式进行传播。

工业3.0时代的数字化工业要素与价值链

在工业3.0阶段,随着信息技术的进步以及工业软件的出现,工业要素数字化的进程开始逐步加快;无论是产品/工艺设计,生产制造,产品服务还是企业经营,其产品/装备/业务流程都可以通过软件技术进行抽象与映射,而这一变化则极大的提升了工业研发、生产与管理的效率。

工业设计过程中的图纸逐步被设计仿真类的工业软件取代,通过这些软件,不但能够对产品的构造与生产过程进行设计与仿真,同时还可以模拟产品与生产过程中的行为与机理:

☆以机械生产为例,在产品设计阶段,可通过CAD软件对产品的外观与组装方式进行设计,并通过力学仿真分析出产品结构的合理性,于此同时,部分软件还支持智能产品嵌入式代码的开发与建模(又称产品行为设计);在生产设计阶段,工艺设计师不但可以对产线与装备的布局与生产节拍进行模拟,而且还可以对装备与产线的行为(控制逻辑)进行预先编程与验证;

☆在发电行业(如核电),科学家可借助专业软件,对发电过程中的运行机理进行模拟,从而验证设计思路的合理性;随后行业专家会根据工程指标,在软件中设计出发电装置的结构(反应堆结构,碳棒间距),并通过对运行机理的模拟(热力学,核反应参数),验证电站结构的可行性;同时,工艺设计人员还可以将预先编写好的自动化控制逻辑,与仿真的电站模型进行结合,从而实现虚拟调试。

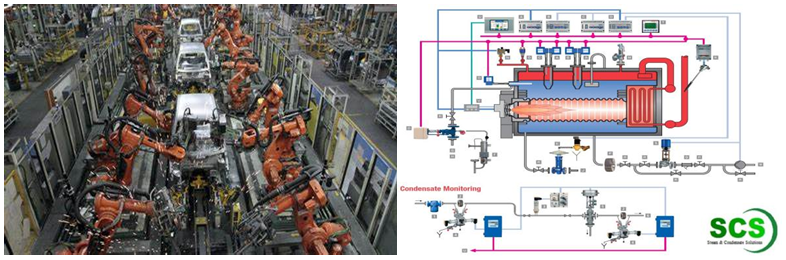

图 工业3.0时代的生产

工业生产阶段的生产方式由早期的人工+控制电路,逐渐转换为机器+自动化的模式:

☆以离散行业为例: 机器人、数控机床、自动化产线、AGV等自动化软装备(PLC/CNC/PAC)开始逐渐代替人的手和脚,对产品进行加工(打孔、焊接、切削等)与运输(搬运、传送等);

☆在电力行业:锅炉的液位,燃料的投放,电力的传输与配送,也由传统的控制电路转换为以DCS/APC为代表的自动化系统;这些系统不但可通过图形化的编程方式,简单快速的设计与改变生产工艺,而且还具备执行高级的控制算法的能力(如能耗动态优化,安全过程控制等)。

通过信息化软件(ERP、 SCM、 HRM等),企业经营类业务由原来的纸质审批、单据,转变为数字化的表单与工作流,从而实现通过电脑的方式,对资源与流程进行审批与管理,简化了繁重的管理流程,提高了管理效率。

随着工业要素的数字化,各类型的工业软件逐渐开始产生彼此交互,相互协同的关系,当工业价值链上这些数字化要素串联在一起时,便形成了一条完整的数字价值链条:

☆数字链条在各工业环节内起到的串联作用包括:在设计环节中,跨部门联合产品/工艺研发时,可借助PLM软件将各设计软件间的数字模型(电子图纸)进行整合;在生产环节中,设备与设备,设备与MES系统间,可通过工业协议进行实时通讯与协同;企业经营类软件(ERP/SCM/HRM等)间,可通过数据库、企业总线、微服务等接口,完成数据的互换与业务协同;

☆产品生命周期的数字价值链体现在设计-生产-产品各环节的数据交互与模型互换:工艺设计软件可集成产品设计模型,用于进行虚拟装配;工艺生产软件可集成产品设计模型,用于BOM管理以及产品外形质量检测;工艺设计软件的数字工艺模型(包括装备结构、控制与机理算法)可被集成到生产自动化系统中,从而使工艺模型与机理模型具备对真实物理世界进行分析与控制的能力;在产品生产过程中,生产软件不但能对产品的物理形态进行加工与组装,还可为数字化产品的芯片注入嵌入式代码或模型;

☆以企业经营为核心的数字价值链,同样产生了新的应用场景:例如企业资产管理平台可通过集成设备的运行数据与CAD设计图纸,提供新型的设备增值服务(如维修、租赁、抵押);同时企业的供应链管理系统可根据工厂的库存信息,自动产生采购与物流计划。

工业要素与价值链的数字化是工业3.0的重要标志,而工业软件则是对工业要素进行数字化与价值串联的关键载体;同时值得警醒的是,下一轮工业革命,实际上已经悄悄的发生在被我们长期忽略的工业软件上,而国内一直热衷的“工业云、物联网、人工智能、XX平台”等新概念,貌似正跑在与此完全不同的赛道上,到底殊途同归的可能性有多大,只有时间能够检验。

工业4.0互操作性与数字化价值链

不难发现,数字化价值链能够极大的提升工业要素的效率;但从实际情况来看,由于工业软件种类与品牌众多,且彼此间的兼容性较弱,因此导致企业在构建数字化价值链的过程受到了严重阻碍。顶层标准体系的明确是确保各系统与软件间实现互操作的前提,而如何在众多已有标准中,梳理出聚焦的核心标准,并将它们有机的整合在一起,便是工业4.0核心工作组需要重点解决的问题。

工业4.0在互操作性方面的顶层设计主要用于解决各工业要素环节内部、以及跨工业要素间的互操作问题,而这其中又分别涉及到设备、设计、管理三个分支领域的互操作需求。

以设备为核心的互操作性主要考虑到了以下场景:

☆设备间互操作:用于实现不同厂商设备间的横向协同,其中包括生产类装备间的协同(机器、产线、仪器仪表、运输车等)、生产类装备(机器人、运输线等)与数字化产品的协同(货车、无人机、冷链设备、微波炉)、数字化产品间的协同(如医疗机器人与医疗仪器、工程车辆与建筑机器人、军用装备间协同等);

☆设备与设计软件:设备(自动化软件)需要兼容设计软件中输出的工艺设计模型与机理分析模型,从而使这些工艺与机理能够与真实世界的数据进行结合,并具备分析与控制物理世界的能力;同时设计软件可通过与设备的实时交互,实现协同仿真验证、虚拟调试等应用场景;

☆设备与管理系统:用于实现设备与管理系统的数据整合:与MES的交互常用于产能统计、生产调度、配方管理等场景;与ERP的交互可实现设备资产的远程运维、租赁与融资抵押等增值业务。

以设计为核心的互操作性主要涉及到以下场景:

☆结构设计软件间互操作:涉及到结构设计模型的兼容性,例如汽车或飞机各部件的总成,需通过PLM将多个软件的结构模型进行统一集成与管理;

☆机理分析软件间互操作:涉及到各专业机理模型的兼容性,例如风力发电系统需要将流体力学、机械学、电能分析、工艺控制等模型进行整合,从而实现系统级的仿真与验证;

☆结构设计与机理分析软件:涉及到机理分析软件对结构设计模型的兼容性,例如飞机机翼的动力分析,需要分析软件将机翼的结构整合到软件中;

☆结构设计与工艺设计软件:涉及到工艺设计软件对结构设计模型的兼容,例如3D打印工艺设计软件,需具备将产品3D模型进行整合的能力。

以经营管理为核心的互操作性主要涉及到企业内各活动(供应链、资产、财务、人力、计划)内部信息交互与业务协同,同时这些活动可通过与设备建立互操作关系,从而实现供应链物联网(供应链)、设备资产管理(资产)、设备能力租赁与抵押(资产+财务)、设备远程运维(资产+人力)等设备增值业务。

随着数字化技术的普及,仅提供单一数字化功能的产品市场正在趋于饱和,而如何将自身优势产品,在符合经济性的前提下,提供整合化的复合性功能,便成为各厂商主要考虑的内容;由于工业4.0企业在标准化与互操作性方面的提前布局,相关厂商已经具备了在成本可控的前提下(经济性),提供多功能复合型产品的能力。

以西门子(上图)的未来研发方向为例,增材制造、自主机器人、分布式能源、互联交通这些应用场景,无一例外都是将设计、设备、经营管理这些数字要素进行复合使用的场景;而在边缘设备&未来自动化、仿真与数字孪生、软件系统与开发流程,便是用于快速构建这些复合场景的基础技术:

☆分布式能源系统:采用风电与太阳能这些清洁能源进行发电,并储存于私人的储能设备中;私人储能设备会自主将电能进行挂牌销售,而处于周边区域的设备将作为电力的消费者,完成电能的自主采购;电力交易平台负责根据采购策略(如设备A可以在夜间电价便宜时充电)撮合处于买卖双方的设备,并将交易结果于交易时间反馈给买卖双方的设备;由于上述过程较为复杂,因此需要借助仿真软件,对场景进行预先规划与设计;

☆增材制造:通过CAD 3D建模设计产品的外观,并将产品模型导入到3D打印的CAM中,完成3D加工工艺的路径规划;CAM生成的路径模型再导入到3D打印设备的控制系统中,执行相应的打印步骤;当第三方用户需要生产自己设计的打印产品时,会将产品模型与产品订单一同发送给ERP系统,ERP再根据订单情况,将订单及3D模型发送给指定的工厂或设备。

小记

在不同的工业时代,工业要素与价值链,会呈现不同的方式。而在数字化时代,工业要素将被充分激活。而互操作性,则被工业4.0工作组以标准化的形式加以规范与梳理,并将其视为未来10年间巩固德国工业数字化产业既有成果的重要基石。