如何运用TPM自主保全,降低设备故障率,提高生产可动率?

近段时间来,调研了几家大型制造企业,都谈到对设备维护管理的硬性需求:

一方面工厂各种生产设备、特种设备、测量仪器仪表、各产品治具、通用工具等,动不动就几千上万台,不说正常的保养维护,定期校验,仅是管理设备分类及存放位置就要花费大量人力,虽然设置了专门设备管理部门,但仍不能保证设备上线正常,作为企业老板只知道花了大把的钱,买进了各种价格不菲的设备,但具体设备时间开机率、性能开动率、能源利用率、设备停机损失、设备投资实际收益等等一直是企业管理的难点与盲点。

所以,今天和大家一起分享TPM管理在企业的实际运用。

全员设备管理即TPM(Total Productive Maintenance)意思就是“全员生产维修”。

这是日本人在70年代提出的,是一种全员参与的生产维修方式,其主要点就在“生产维修”及“全员参与”上。通过建立一个全系统员工参与的生产维修活动,使设备性能达到最优。

1、TPM的明显特点即全效率、全系统和全员参与

全效率:指设备寿命周期费用评价和设备综合效率。

全系统:指生产维修系统的各个方法都要包括在内。

即是生产维修&预防维修(PM)、维修预防(MP)、改善维修(CM)、事后维修(BM) 等都要包含。

全员参与:指设备的计划、使用、维修等所有部门都要参加,尤其注重的是操作者的自主活动。

2、TPM中的设备点检制

A、点检制定义:

点检制是以点检为中心的设备维修管理体制,点检制的医学内涵就象人要做身体检查一样,利用一些检查手段,对设备进行早期检查、诊断 和维修。每个企业可根据自己的实际情况制定自己的点检制度。

B、“三位一体”点检制及五层防护线的概念:

“三位一体”点检制:

指岗位操作员的日常点检、专业点检员的定期点检、专业技术人员的精密点检三者结合起来的点检制度。

五层防护线是: 第一层防护线:岗位操作员的日常点检。 第二层防护线:专业点检员的定期点检。

第三层防护线:专业技术人员的精密点检。

第四层防护线:对出现问题进一步通过技术诊断等找出原因及对策。

第五层防护线:每半年或一年的精密检测。

C、点检制的特点:

点检制的特点就是——八“定”

①定人:设立操作者兼职和专职的点检员

②定点:明确设备故障点,明确点检部位,项目和内容

③定量:对劣化侧向的定量化测定

④定周期:不同设备,不同设备故障点给出不同点检周期

⑤定标准:给出每个点检部位是否正常的依据

⑥定计划:作出作业卡、指导点检员沿规定的路线作业

⑦定记录:定出固定的记录格式

⑧定流程:定 出点检作业和点检结果的处理程序

D、点检的分类:

按点检的目的分:倾向点检、劣化点检。

按是否解决分:解体点检和非解体点检。

按周期和业务范围分:日常点检、周期点检、精密点检。

3、设备维修体制

A、生产维修——PM(Productive Maintenance)

是一种以生产为中心,为生产服务的一种维修体制。它包含了以上四种维修方式的具体内容。对不重要的设备仍然实行事后维修,对重要设备则实行预防维修,同时在修理中对设备进行改善维修,设备选型或自行开发设备时则注重设备的维修性(维修预防)。

B、维修预防——MP(Maintenance Prevention)

维修预防实际就是可维修性设计,提倡在设计阶段就认真考虑设备的可靠性和维修性问题。 从设计、生产上提高设备素质,从根本上防止故障和事故的发生,减少和避免维修。

C、预防维修——PM(Preventive Maintenance)

这是以检查为基础的维修,利用状态监测和故障诊断技术对设备进行预 测,有针对性地对故障隐患加以排除,从而避免和减少停机损失,分定期维修和预知维修两种方式。

D、事后维修——BM(Breakdown Maintenance)

这是最早期的维修方式,即出了故障再修,不坏不修。

E、改善维修——CM(Corrective Maintenance)

改善维修是不断地利用先进的工艺方法和技术,改正设备的某些缺陷和先天 不足,提高设备的先进性、可靠性及维修性,提高设备的利用率。

4、基于大数据运用的TPM系统运用

运用系统对接、设备互联技术,拉通企业设备管理整体信息流,除常规的周期保养维护管理及基于使用次数管理保养维护外,基于设备或工装治具实时运行参数或品质数据管控保养维护。

下面以飞达管理为例,说明大数据在TPM运用。

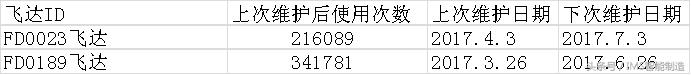

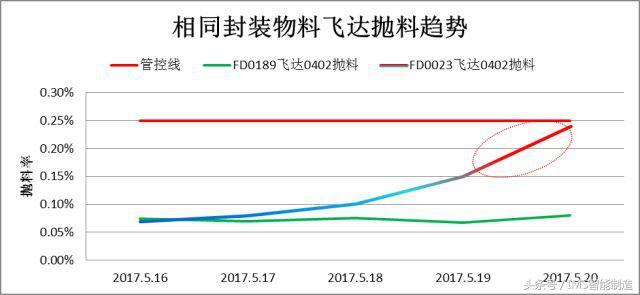

案例中,FD0023与FD0189两支飞达,在使用次数及使用时间周期两方面,都未达到保养预警范围。但FD0023飞达连续四天相同封装元件抛料率呈现持续上升趋势,虽然目前还没有超过设置的抛料管控线,但系统仍会基于大数据分析相同物料在另一支飞达FD0189上抛料率一直处于平稳状态,而锁定FD0023这支飞达进行保养维护预警。

案例中,FD0023与FD0189两支飞达,在使用次数及使用时间周期两方面,都未达到保养预警范围。但FD0023飞达连续四天相同封装元件抛料率呈现持续上升趋势,虽然目前还没有超过设置的抛料管控线,但系统仍会基于大数据分析相同物料在另一支飞达FD0189上抛料率一直处于平稳状态,而锁定FD0023这支飞达进行保养维护预警。 目前部分智能制造系统解决方案服务商,通过整个工厂多制程、多工序实时信息联动,预警及管控生产过程;已经实现基于品质履历、关键设备运行历史数据与能源运用率,产品维修履历、等企业营运信息进行大数据分析,并提前预警及提示品质风险及提高生产效率,笔者相信随着工业技术和IT技术发展、大数据与人工智能在制造工厂中的运用将越来越广泛。